Différentes solutions d’essai en pression et de contrôle d’étanchéité d’échangeurs de chaleur à plaques soudo-brasées. Les éléments contrôlés sont caractérisés par la présence de 2, 3 ou 4 circuits indépendants. Ces circuits sont contrôlés individuellement l’un après l’autre, avec un essai en pression d’air pouvant atteindre 10 MPa (100 bar), puis une vérification d’étanchéité à l’hélium, permettant de contrôler l’étanchéité entre circuits et l’étanchéité de ces circuits par rapport à l’extérieur, avec une sensibilité élevée.

La concrétisation de l’essai se fait généralement par l’apposition d’un poinçon. L’automatisation présente une interface graphique IHM évoluée, permettant de recueillir toutes les informations de contrôle en phase de recettes, configurables graphiquement et généralement consultables par lecture de codes barres. L’API ou le PC de contrôle permet en outre d'assurer une liaison vers le réseau informatique de l’entreprise pour la sauvegarde des données de processus.

Lignes complètes avec plus chambres afin d'effectuer différents tests fonctionnels pour l'optimisation du temps.

|

|

|

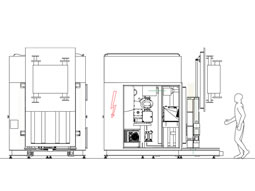

Systèmes à une ou deux enceintes d’essai, avec système intégré de pressurisation et de récupération de l’hélium utilisé lors du contrôle d’étanchéité.

|

|

|

Machine de contrôle en pression et de vérification d’étanchéité pour les grands échangeurs. la machine offre un double système de mise en charge et de support des pièces contrôlées, permettant d'effectuer les opérations de charge, de décharge, d'étanchéification en temps masqué durant le processus de contrôle dans l’enceinte.L’équipement de support des pièces contrôlées a la possibilité de s’élever pour permettre le montage des équipements d’étanchéification d’une manière commode et sûre.

Les petits échangeurs en aluminium à plaques soudo-brasées sont contrôlés dans des machines dédiées avec des enceintes réduites permettant d'optimiser les procédés de contrôle des différents circuits.