Diferentes soluciones para la prueba bajo presión y la verificación de estanqueidad de intercambiadores de calor con planchas soldadas. Los elementos bajo prueba se caracterizan por la presencia de 2, 3 y hasta 4 circuitos independientes. Los mismos son verificados individualmente en secuencia con una prueba bajo presión que puede alcanzar los 10 MPa (100 bar) con aire, luego la verificación de estanqueidad con helio, controlando la estanqueidad entre circuito y circuito y la estanqueidad de los mismos hacia el exterior, con elevada sensibilidad.

La objetivación de la prueba se realiza, generalmente, con el estampillado mecánico de una marca. La automatización presenta una interfaz gráfica HMI avanzada, capaz de recoger toda la información de verificación traduciéndola en recetas programables gráficamente y que pueden ser llamadas generalmente mediante la lectura de códigos de barras. El PLC/PC de control permite también la conexión a la red informática de la empresa para recolectar los datos de proceso.

Líneas completas con más habitaciones con el fin de realizar diversas pruebas funcionales para la optimización del tiempo.

|

|

|

Sistemas con una o dos cámaras de prueba, con el sistema integrado de presurización y de recuperación de helio empleado en la verificación de estanqueidad.

|

|

|

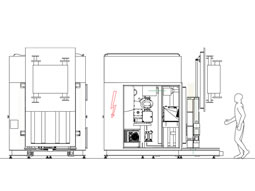

Máquina de verificación para prueba bajo presión y verificación de estanqueidad para grandes intercambiadores. La máquina prevé un sistema doble de carga y soporte para las piezas bajo prueba, permitiendo efectuar operaciones de carga, descarga, hermetización, en tiempo enmascarado durante el proceso de verificación en la cámara. Las herramientas de soporte para las piezas bajo prueba pueden elevarse para permitir el montaje de los instrumentos para la hermetización de manera cómoda y segura.

Los pequeños intercambiadores de aluminio con planchas soldadas se verifican en máquinas especiales con cámaras reducidas para mejorar los procesos de verificación de dos o más circuitos.